Pour anticiper les exigences de la RE2020, les équipes Innovation de KP1 travaillent depuis 2018 à concevoir des solutions bas carbone. Notre ambition : réduire de 50 % l’empreinte carbone de nos produits d’ici 2031, tout en préservant les performances et les habitudes chantiers.

En savoir + sur notre démarche IMPAKT

Cette démarche vise à contribuer activement à la réduction de l’impact carbone généré par la construction des bâtiments. Elle s’articule autour de trois axes :

- consommer moins de matériaux grâce à la conception optimisée et à la précontrainte,

- intégrer des bétons plus vertueux,

- développer la mixité des matériaux, notamment avec des composants biosourcés.

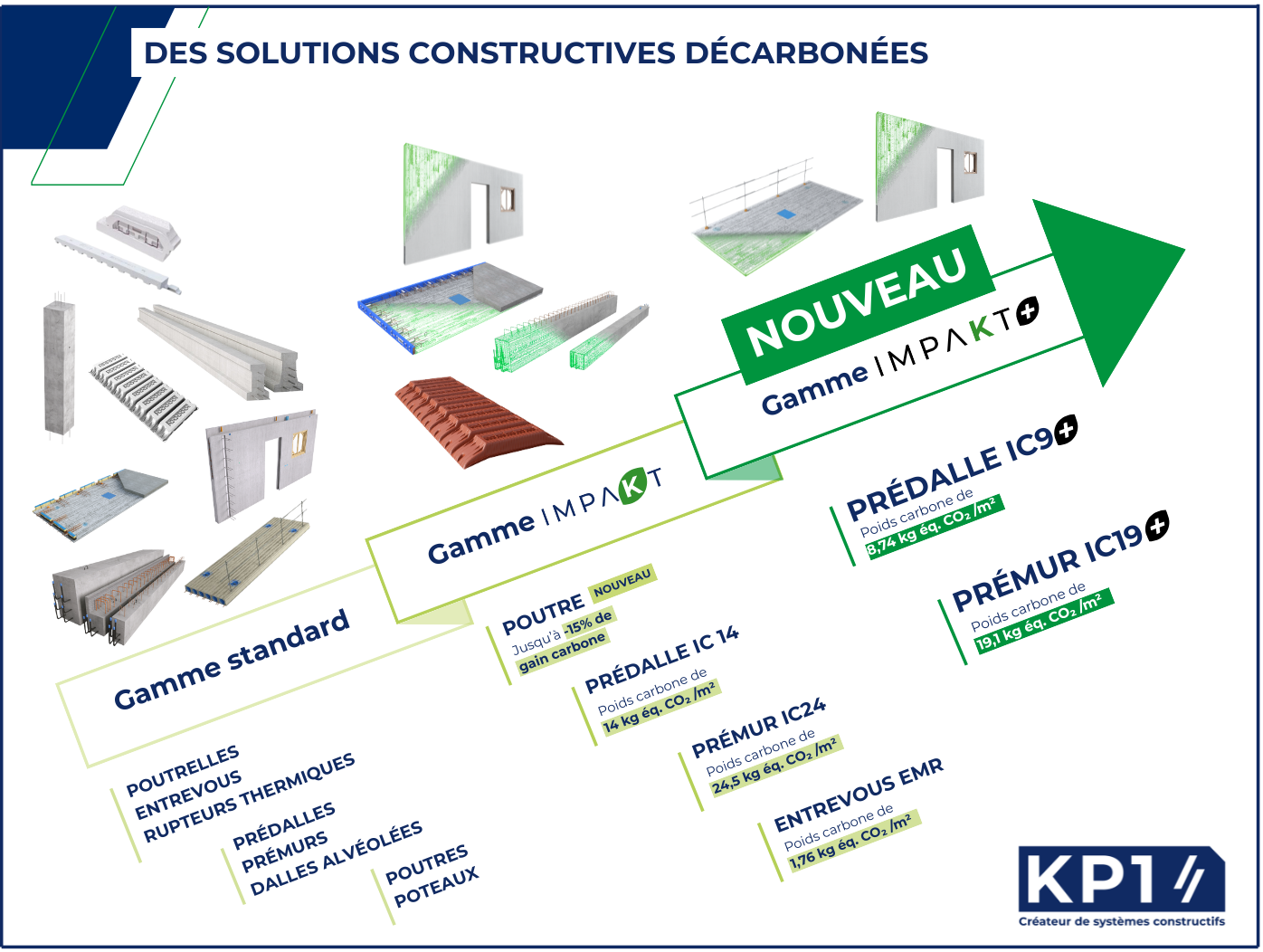

Née en 2021, La Gamme Impakt incarne cette vision : des systèmes frugaux, performants et durables, à l’empreinte carbone bien inférieure aux méthodes traditionnelles.

En 2025, KP1 franchit une nouvelle étape avec la gamme IMPAKT+ une innovation majeure issue du laboratoire K-LAB’ de Pujaut (30), pour décarboner encore davantage la construction, sans compromis sur la qualité, la cadence ou la mise en œuvre.

Nouveau : la Gamme IMPAKT+, le niveau supérieur du bas carbone

Après le succès de la gamme IMPAKT, KP1 franchit une nouvelle étape avec la gamme IMPAKT+ une gamme encore plus vertueuse, conçue pour répondre aux exigences de la Réglementation Environnementale 2020 et à ses prochaines évolutions en 2028 et 2031.

Son ambition est claire : décarboner les bétons sans impacter les cadences chantier.

Développée au sein du K-Lab, le laboratoire d’innovation KP1 à Pujaut (30), la gamme IMPAKT+ s’appuie sur des solutions préfabriquées en bétons bas carbone intégrant des ciments CEM II et CEM III, réduisant fortement la part de clinker, principal contributeur aux émissions de CO₂. Grâce à cette gamme, il est désormais possible de réduire jusqu’à 50 % l’empreinte carbone des bâtiments, tout en préservant la performance et la productivité des chantiers.

Pour accompagner cette évolution, KP1 a investi dans la modernisation de ses usines, notamment par l’installation de silos supplémentaires destinés à accueillir ces nouveaux ciments et additions minérales.

La gamme IMPAKT+ se décline en deux solutions pour les structures :

- la Prédalle IMPAKT+ IC9, pour les planchers,

- le Prémur IMPAKT+ IC19, à base de CEM III, pour les murs à coffrage intégré.

Cette nouvelle gamme illustre la volonté de conjuguer innovation technique et responsabilité environnementale, tout en restant au plus près des besoins des acteurs du chantier.

La gamme IMPAKT+ marque ainsi une étape décisive : le bas carbone n’est plus une option, mais l’évolution naturelle de la construction de demain.

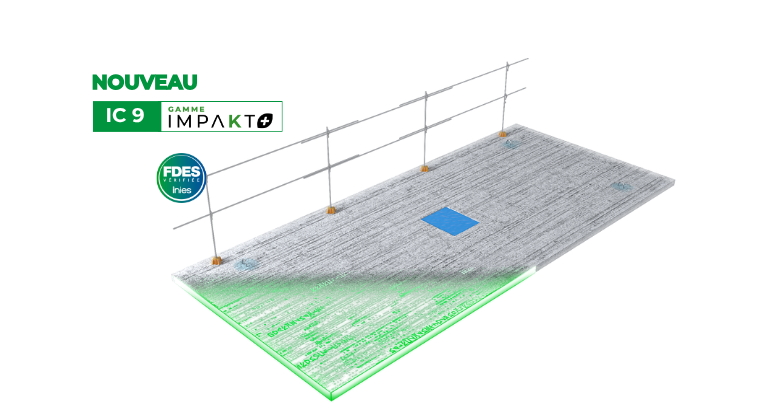

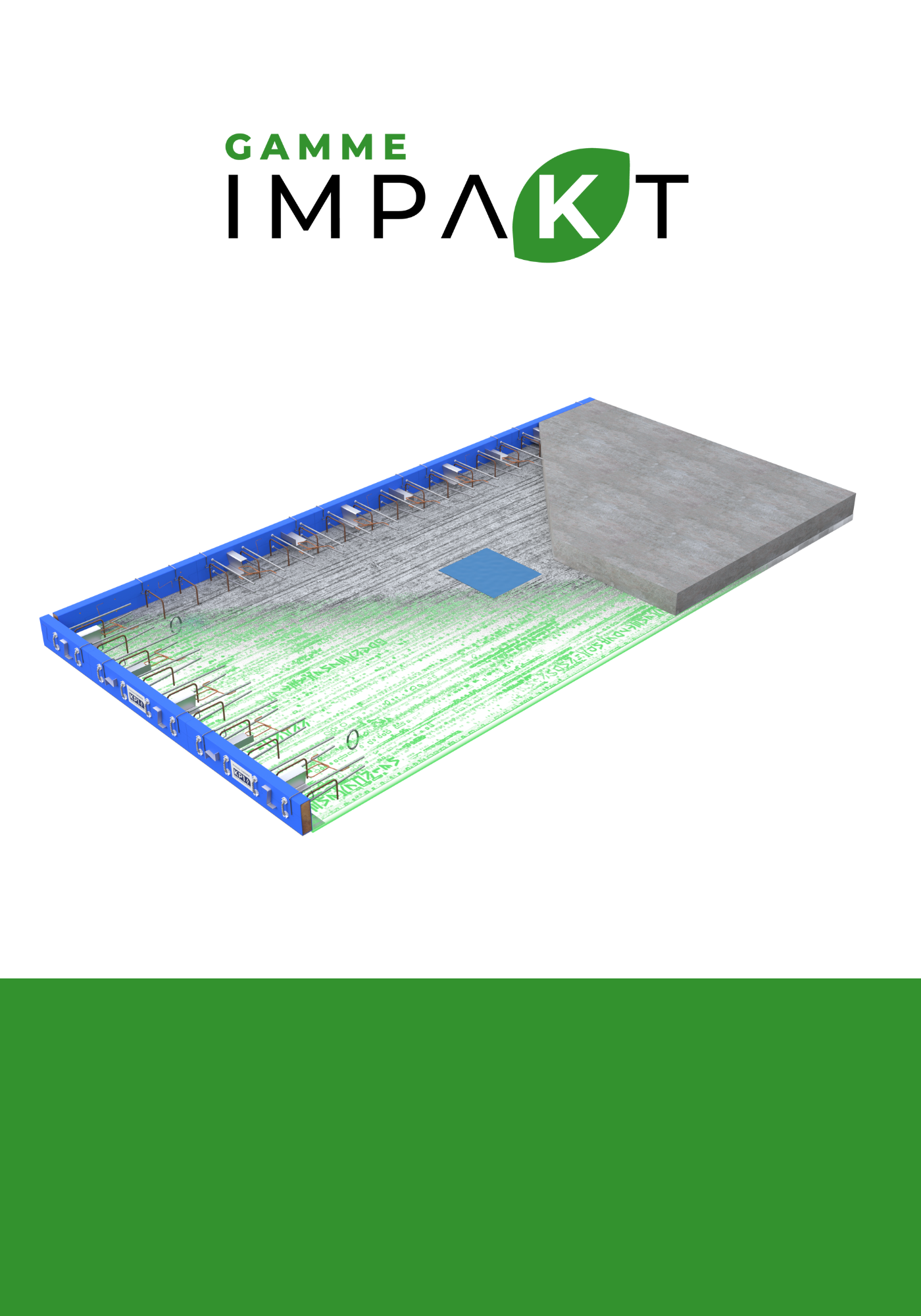

La Prédalle IMPAKT+ IC9 : La référence bas carbone pour vos planchers

Conçue au K-Lab de Pujaut (30) et industrialisée sur le site de Rots (14), la Prédalle IMPAKT+ IC9 illustre la capacité de KP1 à faire évoluer ses bétons vers des formulations toujours plus vertueuses. Cette nouvelle génération de prédalle allie performance technique, maîtrise industrielle et réduction significative des émissions de CO₂. Avec un poids carbone de seulement 8,74 kg éq. CO₂/m², cette prédalle bas carbone se distingue par sa performance environnementale, tout en préservant les cadences chantiers et la simplicité de mise en œuvre.

Les atouts de la Prédalle IMPAKT+ IC9

- -40 % d’impact carbone par rapport à une dalle pleine traditionnelle

- Poids carbone réduit : 8,74 kg éq. CO₂/m²

- Cadences chantier conservées, technique de pose inchangée

- Qualité structurelle et durabilité identiques à celles d’une prédalle standard

- Polyvalence d’usage : planchers d’étage, hauts de sous-sol, toitures-terrasses, bâtiments résidentiels et tertiaires

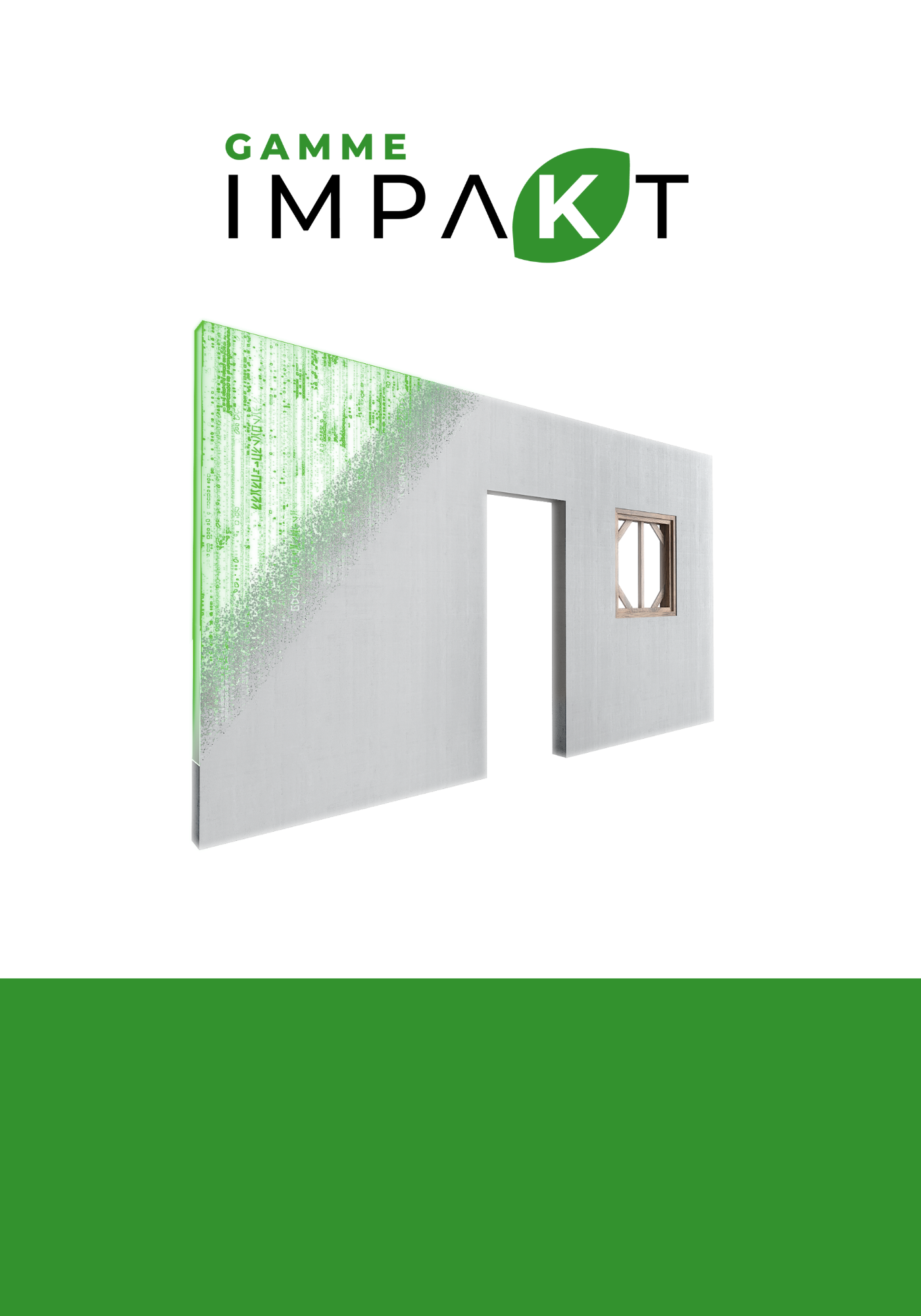

Le Prémur IMPAKT+ IC19 : La performance bas carbone pour vos murs à coffrage intégré

Conçue au K-Lab de Pujaut (30) et industrialisée sur le site de Vernouillet (28), le Prémur IMPAKT+ IC19 incarne l’expertise technique et l’engagement bas carbone de KP1. Avec un poids carbone de seulement 19 kg éq. CO₂/m², cette solution de mur à coffrage intégré bas carbone se distingue par sa performance environnementale et sa parfaite compatibilité avec les cadences chantier habituelles.

Les atouts du Prémur IMPAKT+ IC19

- -36 % d’impact carbone, contribuant à des bâtiments jusqu’à 50 % moins émissifs

- Cadences conservées (pas de ralentissement du chantier)

- Moins de matériel à stocker sur vos chantiers

- Logistique optimisée : moins de béton, moins de toupies, moins de nuisances

- Idéal pour la réalisation de points singuliers : cotes bloquées, construction contre bâtiment existant ou en limite de propriété, voiles en infrastructure, possibilité de voiles toutes hauteurs (cages d’escalier et d’ascenseur)

- Fabrication sur mesure pour votre projet

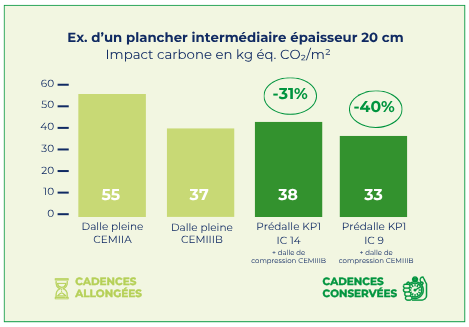

Dans le cadre d’un plancher intermédiaire de 20 cm d’épaisseur (dalle de compression en béton CEM IIIB), l’impact carbone global atteint 33 kg éq. CO₂/m², soit une réduction de 40 % par rapport à une dalle pleine classique (55 kg éq. CO₂/m²).

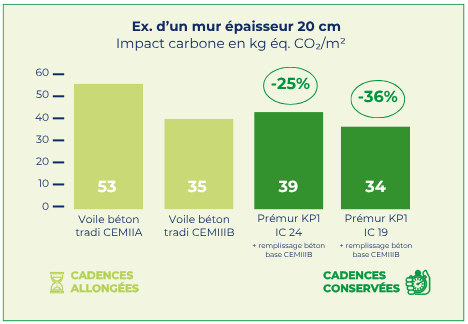

Dans le cadre d’un mur d’une épaisseur de 20 cm (remplissage en béton CEM IIIB), l’impact carbone global atteint 34 kg éq. CO₂/m², soit une réduction de 36 % par rapport à une voile béton en CEM IIA traditionnelle (53 kg éq. CO₂/m²).

Gamme IMPAKT : La première étape vers la décarbonation des solutions préfabriquées

KP1 a lancé en 2021 la Gamme IMPAKT, première génération de produits éco-conçus pour répondre aux exigences de la Réglementation Environnementale 2020 (RE2020).

Cette gamme marque une étape clé dans la stratégie « KP1 TOUS RSE », dont l’objectif est de réduire de 50 % l’empreinte carbone d’ici 2031, sans compromis sur la performance, la sécurité ni les cadences de production.

La Gamme IMPAKT atteint des performances carbone significatives par rapport aux solutions traditionnelles grâce à :

- à la technologie du béton précontraint qui permet d’utiliser la juste quantité de matière (acier et béton) : 4,4 kg d’aciers utilisés avec un plancher Prédalles Précontraintes (y compris dalle de compression) contre 10 kg pour une dalle pleine coulée en place.

- au ciment CEM II à plus faible teneur en clinker (environ 80 %) que le ciment CEM I (>95 %) utilisé habituellement dans la préfabrication.

- à l’intégration de matière première recyclée dans la composition de nos produits.

Résultat : des solutions bas carbone concrètes et économiques, qui ne modifient pas les habitudes de pose, préservent les cadences chantier et n’engendrent aucun surcoût.

Des produits éco-conçus et performants

Nouvelle version optimisée, la gamme de Prédalles IMPAKT IC14 atteint un poids carbone de 14 kg éq. CO₂/m². Les prédalles, thermoprédalles et prédalles Thermik IMPAKT permettent de réduire significativement l’empreinte environnementale de tous les types de bâtiments. Les techniques de pose sont inchangées et les cadences chantier sont conservées.

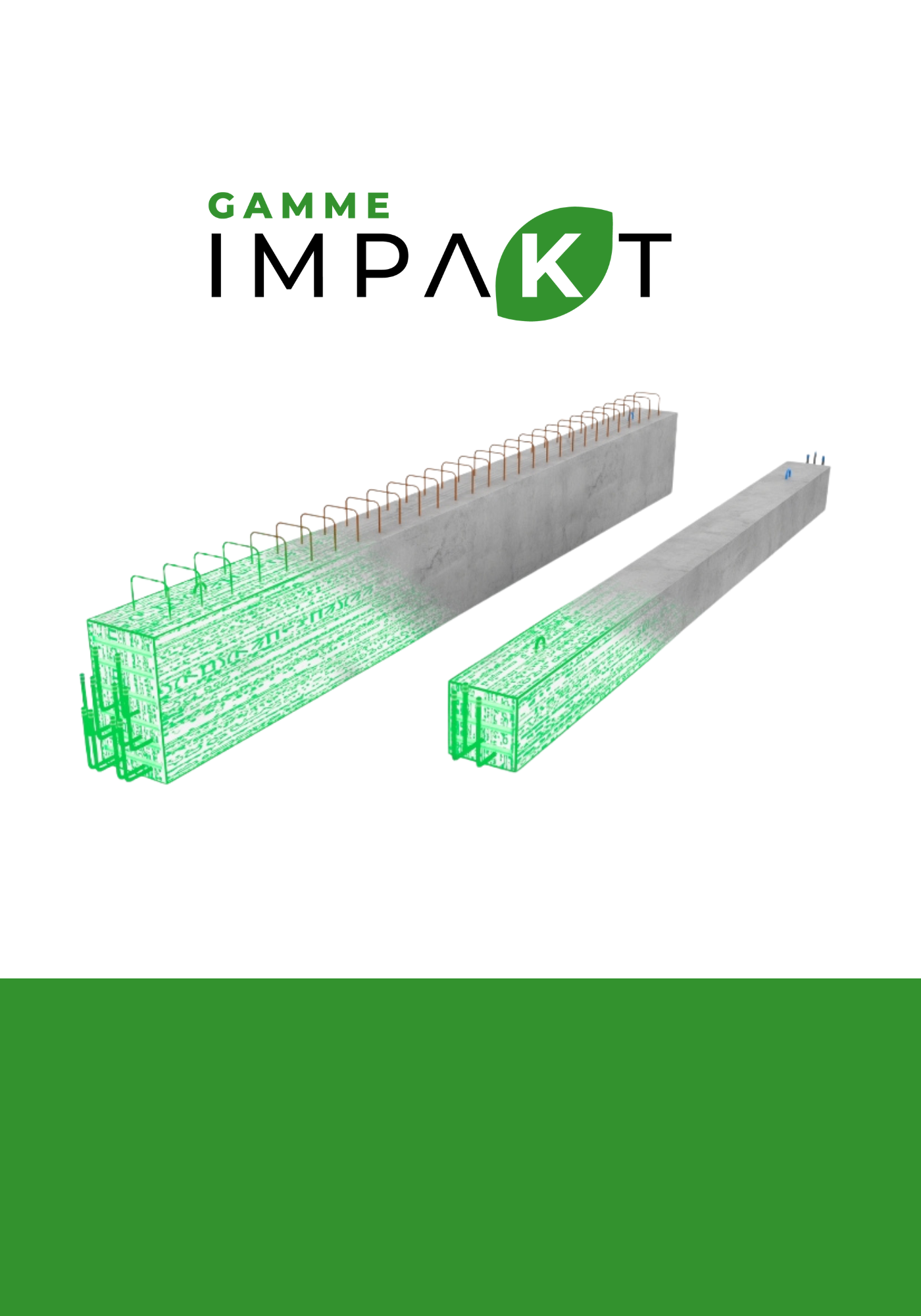

Dernière innovation de la gamme, la Poutre IMPAKT est conçue à partir de béton précontraint intégrant un ciment CEM IV, limitant la consommation de matière. Pour une poutre 20x25cm, le poids carbone de 20,8 kg éq. CO₂/m², soit un gain carbone de 13 % comparé à une poutre en CEM II (23,8 kg éq. CO₂/m²) et une réduction des sections d’environ 40 % à performances égales.

Composé d’un ciment CEM III, le Prémur IMPAKT IC24 atteint un poids carbone de 24,5 kg éq. CO₂/m² avant remplissage.

- Mur préfabriqué pour tous les types de bâtiments.

- Cadences conservées – aucune adaptation chantier requise

- Fabrication sur mesure pour tous types d’ouvrages

Fabriqué à partir de matières premières 100% recyclées, l'EMR incarne notre engagement envers une économie circulaire pour des planchers plus durables et performants. Avec un poids carbone de 1,76 kg éq. CO₂/m², soit 3 fois moins qu’un système traditionnel. Issus d'un circuit court, il est 35 fois + léger et facile à poser qu’un entrevous classique.