Le béton, un matériau universel au cœur des enjeux de la construction durable

Le béton est le matériau de construction le plus utilisé au monde, offrant à la fois robustesse, flexibilité et durabilité.

Un matériau millénaire aux multiples usages

Le béton est un matériau dont les origines remontent à l’Antiquité. Les Égyptiens utilisaient déjà un mélange à base de gypse pour construire les pyramides.

Mais ce sont les Romains qui ont véritablement révolutionné son usage avec l’opus caementicium, un béton composé de chaux, d’eau, de sable, et de pouzzolane (une roche volcanique). Ce matériau innovant a permis la construction d’édifices spectaculaires comme le Panthéon de Rome, bâtit au 1er siècle, encore debout aujourd’hui grâce à sa voûte en béton non armé.

Après une période d’oubli au Moyen Âge, le béton revient en force au XIXe siècle avec l’invention du béton armé. Associant acier et béton, cette innovation a marqué le début de l’ère moderne de la construction et permis l’édification de structures de grande envergure.

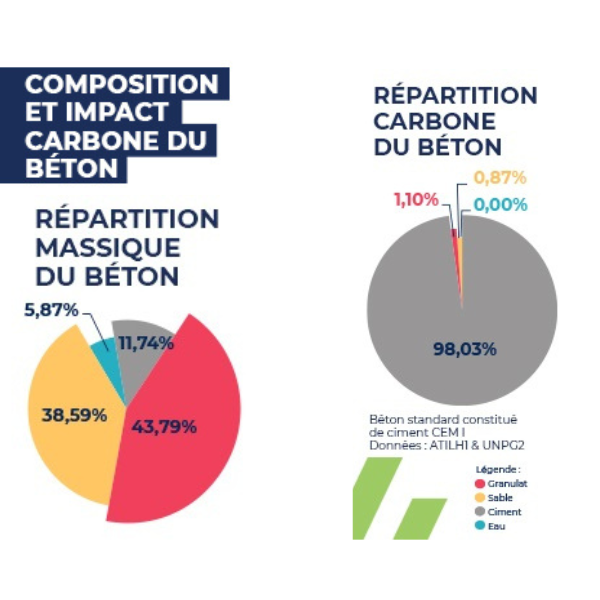

Le béton est un matériau composite, dont la performance dépend de l’équilibre de ses composants :

- Les granulats : sable, gravillons ou graviers, qui constituent environ 60 à 80 % de son volume.

- Le ciment : principal liant hydraulique, qui durcit au contact de l’eau.

- L’eau : élément indispensable à la réaction chimique d’hydratation.

- Les adjuvants : produits ajoutés en petites quantités pour modifier les propriétés du béton (fluidité, prise, résistance).

Le ciment joue un rôle central dans la qualité du béton. Il est responsable de l’adhésion entre les différents constituants et c'est lui qui confère au béton ses propriétés mécaniques et chimiques, notamment sa résistance, sa durabilité, et son comportement face aux agressions extérieures.

Les avantages du béton pour la construction

Le béton reste irremplaçable dans la construction pour ses nombreux atouts :

- Pérennité : avec une durée de vie pouvant dépasser un siècle, comme en témoignent les ouvrages romains, le béton garantit des ouvrages durables, réduisant ainsi les besoins en rénovations coûteuses et énergivores.

- Résistance au feu : il ne brûle pas, ne dégage pas de fumées toxiques, et agit comme une barrière thermique.

- Faible entretien : contrairement à d’autres matériaux, il ne nécessite pas de traitements réguliers.

- Adaptabilité et polyvalence architecturale : le béton peut être moulé dans presque toutes les formes et textures. Il permet de produire des finitions esthétiques variées, allant du brut de décoffrage aux surfaces polies ou colorées, offrant une liberté architecturale unique.

- Résistance aux intempéries et aux agressions chimiques : le béton est insensible à l'humidité, au gel, et aux UV. Il résiste également à la plupart des agents chimiques, ce qui en fait un choix idéal pour les environnements difficiles (bord de mer, zones industrielles).

- Excellentes propriétés acoustiques : grâce à sa densité, le béton offre une isolation phonique remarquable, particulièrement utile pour les bâtiments résidentiels ou tertiaires situés en milieu urbain ou près d’infrastructures bruyantes.

- Thermorégulation naturelle : le béton possède une forte inertie thermique, ce qui permet de maintenir une température stable dans les bâtiments.

- Économie locale : le béton est fabriqué majoritairement à partir de matières premières disponibles localement (sable, gravier, eau), ce qui réduit l'empreinte carbone liée au transport et soutient l'économie locale.

- Réutilisation et recyclabilité : le béton peut être broyé et réutilisé comme granulat pour de nouveaux ouvrages, ce qui le rend compatible avec une approche circulaire des matériaux.

- Résilience face aux catastrophes : en cas de séismes, d'inondations ou d'incendies, le béton offre une résistance inégalée, garantissant la sécurité des occupants et la pérennité des structures.

Ces qualités expliquent pourquoi le béton reste le matériau de construction le plus utilisé dans le monde.

L’impact carbone du béton : focus sur le ciment

La production de béton a un impact environnemental significatif, principalement en raison de la présence du ciment.

Le ciment est fabriqué en montant en température, à environ 1450 °C, un mélange finement broyé de calcaire, d’argile et de minéraux dans un four rotatif.

Sous l’effet de la chaleur, la farine issue de ce mélange se transforme en clinker : en chauffant, il libère du dioxyde de carbone.

Le clinker sortant du four est refroidi, puis finement broyé et additionné au gypse pour produire du ciment.

C’est ce processus de chauffage et de décarbonatation qui est responsable de l’empreinte carbone du ciment.

Chaque tonne de ciment engendre environ 800 kg de CO₂, ce qui en fait un élément dont les émissions sont significatives (de 5 à 7%, selon les sources).

Les différents types de béton et de ciments

Il existe de nombreux types de béton et de ciment, chacun étant conçu pour des usages spécifiques :

- Le béton ordinaire, utilisé pour des applications générales où la résistance à la compression est suffisante.

- Le béton haute performance (BHP), utilisé dans des constructions nécessitant des propriétés spécifiques, telles que la résistance à des charges lourdes ou la durabilité dans des environnements agressifs.

- Le béton léger, contenant des granulats légers (comme le polystyrène expansé ou le perlite), ce qui réduit sa masse et ses propriétés thermiques, en le rendant utile pour des constructions où la réduction du poids est essentielle.

- Le béton autoplaçant est une variante qui, grâce à sa fluidité naturelle, peut être coulé dans des moules sans besoin de vibrations.

On trouve également des bétons pour des applications plus spécifiques tels que le béton fibré, le béton translucide, le béton réfractaire ou auto-cicatrisant.

En savoir + sur la préfabrication

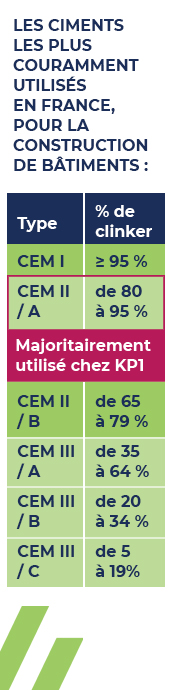

Quant au ciment, les types les plus couramment utilisés en France pour la construction de bâtiments sont :

- Le ciment Portland (CEM I) : le plus utilisé et celui qui constitue la base de la majorité des bétons. Il est composé à plus de 95 % de clinker qui est mélangé avec de petites quantités de gypse pour contrôler le temps de prise.

- Le ciment à faible teneur en clinker (CEM II) est un ciment dans lequel le clinker (la principale source d'émission de CO₂) est partiellement remplacé par des matériaux comme le calcaire, le laitier de haut fourneau ou les cendres volantes. Cette substitution permet de réduire les émissions de CO₂ d'environ 30 à 40% par rapport au ciment Portland classique, tout en maintenant une bonne performance dans les applications courantes.

- Le ciment à laitier (CEM III) utilise, pour réduire l’impact environnemental du clinker, des cendres et du laitier de haut fourneau, dont la proportion varie selon les sous-catégories et peut aller de 35 % à 95 % du poids total du ciment. Cette variation affecte les propriétés du ciment, notamment en termes de résistance, vitesse de prise et de durabilité.

Face aux nécessaires exigences environnementales, les technologies de ciments et bétons bas carbone sont en pleine évolution. Elles combinent autant que faire se peut l'utilisation de matériaux alternatifs comme le laitier de haut fourneau, les cendres volantes, et les géopolymères, ainsi que des techniques comme la captation du CO₂ ou le recyclage.

Technicité du béton précontraint KP1 et enjeux environnementaux

La technologie du béton précontraint, consistant en la compression préalable du béton en usine par mise sous tension de câbles d’acier enrobés de béton, nécessite la mise en œuvre d’un béton de haute technicité. Cette technologie phare de KP1 permet de réduire l’empreinte carbone des constructions par une consommation moindre de béton et d’acier sur chantiers, avec des sections et épaisseurs réduites, tout en offrant des conditions de mise en œuvre et des caractéristiques techniques très compétitives. Toutefois, la fabrication industrielle de systèmes constructifs en béton précontraint induit, au niveau des procédés en usine, des contraintes particulières lors de l’utilisation de ciments bas carbone.

En effet, pour offrir des solutions constructives préfabriquées compétitives, le procédé de fabrication du béton précontraint KP1 doit permettre d’atteindre en 6 h des résistances au niveau du béton que l’on obtient généralement sur les chantiers en 28 jours.

« Or, les ciments bas carbone en faible teneur en clinker nécessitent l’addition d’adjuvants spécifiques et une parfaite maîtrise de la composition et de la teneur en eau dans la formulation du béton pour pouvoir maintenir une prise rapide en production et garantir des performances de résistance équivalentes à celles obtenues jusque-là avec des ciments traditionnels. Pour faire face aux enjeux environnementaux et permettre dans nos usines l’implémentation de solutions bas carbone dans les meilleures conditions, il s’agit ainsi d’adapter l’outil de production et d’accompagner et former les équipes à des méthodes de contrôle et de fabrication toujours plus avancées », explique Arnaud Calmettes, Directeur Innovation Industrielle de KP1En savoir + sur le béton précontraint

La stratégie béton bas carbone de KP1

Sous-tendue par son engagement de réduire de 50 % son empreinte carbone à horizon 2031 dans le cadre de sa démarche RSE globale « KP1 TOUS RSE », la stratégie innovation bas carbone de KP1 s’articule autour de 3 axes :

- consommer toujours moins de matériaux via la conception de ses systèmes constructifs et sa technologie du béton précontraint,

- intégrer des matériaux plus vertueux grâce au développement et à l’utilisation de béton bas carbone

- développer la mixité des matériaux avec par exemple l’utilisation de biosourcé dans ses solutions

En savoir + sur les engagements RSE de KP1

En 2023, le groupe s’est engagé dans un vaste programme d’investissement de 1,8 millions d’euros sur 3 ans pour former son personnel et adapter son outil de production à l’accueil de solutions bas carbone. Changement de ciments, ajustement des formulations bétons, révision des process industriels, nouveaux systèmes de pilotage high tech des centrales à béton, etc. Fin 2024, plus de la moitié des sites de production KP1 ont d’ores et déjà fait leur transition, comme l’usine de Graulhet, ou celle de Rots.

Pour y parvenir, KP1 s’appuie sur l’expertise technique et la dynamique d’innovation du K-LAB, son laboratoire intégré de recherche et développement.

« La réorganisation et l’évolution de notre centre d’essais prend tout son sens face au défi majeur de réduction du poids carbone de nos produits et de nos systèmes constructifs. Le K-LAB occupe une place centrale dans notre stratégie d’innovation : c’est la colonne vertébrale de développement de nos solutions bas carbone, et plus particulièrement de nos recettes « maison » de bétons bas carbone. Avec le K-LAB, nous sommes prêts pour faire la course en tête sur le sujet de l’innovation bas carbone, avec une équipe très engagée, enthousiaste et proche du terrain. C’est aussi une grande fierté pour notre entreprise, car ce labo est fondamental pour l’avenir. », juge David Henriques.

K-LAB, la fabrique à innovations de KP1

Situé au cœur du site historique de Pujaut (30), le centre d’essais des matériaux est devenu le laboratoire de recherche et développement K-Lab en 2023, rattaché à la direction technique et innovation. Une seule ambition : devenir le laboratoire de développement KP1, avec comme objectif principal d’accélérer la création et la mise en place de solutions bas carbone.

Au vu du contexte règlementaire en pleine évolution, la volonté stratégique est d’orienter les missions en priorité sur du développement et de positionner notre centre d’essais comme « fer de lance » de la décarbonation de nos solutions constructives » commente David Henriques. « Les missions secondaires sont également conservées comme la formation interne ainsi que l’assistance technique aux usines. », précise Christophe Pacqueau, responsable du K-LAB. En amont du développement, il y a la recherche.

« En France, nous avons une offre d’additions minérales ultrafines qui, combinées à un ciment standard en proportion réduite, permettent de formuler des bétons bas carbone normalisés. Associé à ces combinaisons, nous travaillons également avec nos fournisseursd’adjuvants pour réduire l’eau dans nos bétons, réduire leur viscosité et accélérer les résistances initiales de nos produits. », Christophe Pacqueau, responsable du K-LAB.

Une seule ambition : accélérer la création et la mise en place de solutions bas carbone, en lien avec la raison d’être de KP1, "Construire un cadre de vie durable et performant".